एनोडाइजिंग एल्युमिनियम भागहरूयो एक सामान्य सतह उपचार हो जसले तिनीहरूको जंग प्रतिरोध, स्थायित्व र सौन्दर्यशास्त्रलाई बढाउँछ।हाम्रो पाना धातु र CNC मेसिनिंग उत्पादन अभ्यासमा, त्यहाँ धेरै एल्युमिनियम भागहरू एनोडाइज गर्न आवश्यक छ, दुबैएल्युमिनियम पाना धातु भागहरूरएल्युमिनियम सीएनसी मेसिन गरिएका भागहरू। अनि कहिलेकाहीँ ग्राहकले कुनै पनि दोष बिना नै पूर्ण रूपमा तयार पारिएका भागहरू चाहन्छन्। तिनीहरू स्पष्ट रूपमा देखिने सम्पर्क बिन्दुहरू स्वीकार गर्न सक्दैनन् जहाँ एनोडाइजिंग कोटिंग बिना नै हुन्छ।

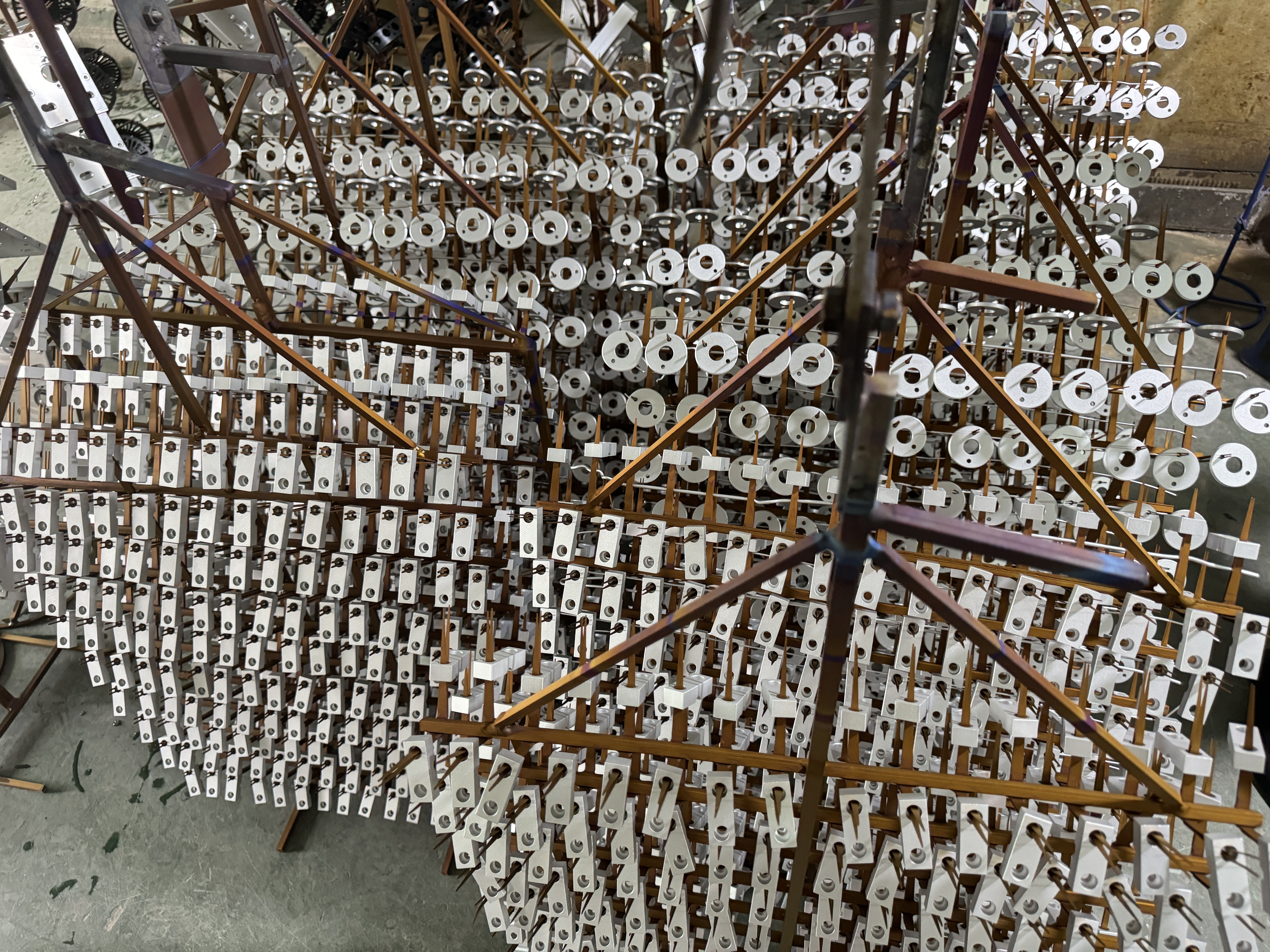

यद्यपि, यस अवधिमाएल्युमिनियम एनोडाइजिंगप्रक्रिया, सम्पर्क बिन्दुहरू वा भागहरू जहाँ ह्याङ्गिङ ब्र्याकेट वा शेल्फसँग प्रत्यक्ष सम्पर्कमा आउँछन्, एनोडाइजिङ सोलुसनमा पहुँचको अभावका कारण प्रभावकारी रूपमा एनोडाइज गर्न सकिँदैन। यो सीमा एनोडाइजिङ प्रक्रियाको प्रकृति र एकरूप र सुसंगत एनोडाइज्ड सतह फिनिश प्राप्त गर्न भाग र एनोडाइजिङ सोलुसन बीच अबाधित सम्पर्कको आवश्यकताबाट उत्पन्न हुन्छ।

दएनोडाइजिंग प्रक्रियायसमा एल्युमिनियमका भागहरूलाई इलेक्ट्रोलाइट घोलमा डुबाउने र सोल्युसनबाट विद्युतीय प्रवाह पार गर्ने, एल्युमिनियम सतहमा अक्साइड तह सिर्जना गर्ने समावेश छ। यो अक्साइड तहले अद्वितीय फाइदाहरू प्रदान गर्दछएनोडाइज्ड एल्युमिनियमजस्तै बढेको जंग प्रतिरोध, सुधारिएको स्थायित्व, र रङ्ग स्वीकार गर्ने क्षमता।

यद्यपि, जब भागहरूलाई झुण्डिएको कोष्ठक वा र्याक प्रयोग गरेर एनोडाइज गरिन्छ, सम्पर्क बिन्दुहरू जहाँ भाग कोष्ठकसँग प्रत्यक्ष सम्पर्कमा आउँछन् तिनीहरूलाई एनोडाइजिंग घोलबाट सुरक्षित गरिन्छ।त्यसकारण, यी सम्पर्क बिन्दुहरूले बाँकी भागको जस्तै एनोडाइजिंग प्रक्रियाबाट गुज्रँदैनन्, जसले गर्दा एनोडाइजेशन पछि झुण्डिएको दाग वा दागहरू देखा पर्छन्।

यो समस्या समाधान गर्न र सस्पेन्सन पोइन्टहरूको दृश्यता कम गर्न, सस्पेन्सन कोष्ठकहरूको डिजाइन र स्थानका साथै एनोडाइजिंग पछि परिष्करण प्रविधिहरूमा सावधानीपूर्वक विचार गर्नुपर्छ।न्यूनतम सतह क्षेत्रफल र रणनीतिक स्थान सहितको सस्पेन्सन कोष्ठक छनौट गर्नाले एनोडाइज्ड भागको अन्तिम उपस्थितिमा सम्पर्क बिन्दुहरूको प्रभाव कम गर्न मद्दत गर्न सक्छ। थप रूपमा, हल्का स्यान्डिङ, पालिसिङ, वा स्थानीय एनोडाइजिंग परिमार्जनहरू जस्ता पोस्ट-एनोडाइजेशन प्रक्रियाहरू ह्याङ्गिङ बिन्दुहरूको दृश्यता कम गर्न र थप एकसमान एनोडाइज्ड सतह फिनिश प्राप्त गर्न प्रयोग गर्न सकिन्छ।

एल्युमिनियम एनोडाइजिंग प्रक्रियाको क्रममा सम्पर्क बिन्दुहरू एनोडाइज गर्न नसकिने कारण झुण्डिएको कोष्ठक वा शेल्फको कारणले हुने भौतिक अवरोध हो। विचारशील डिजाइन र परिष्करण रणनीतिहरू लागू गरेर, निर्माताहरूले एनोडाइज्ड एल्युमिनियम भागहरूको समग्र गुणस्तर र उपस्थितिमा सम्पर्क बिन्दुहरूको प्रभावलाई कम गर्न सक्छन्।

यस लेखको उद्देश्य एनोडाइज्ड सस्पेन्सन कोष्ठकहरूको चयन, झुण्डिएका बिन्दुहरूलाई कम गर्ने रणनीतिहरू, र उत्तम एनोडाइज्ड सतह सुनिश्चित गर्ने प्रविधिहरूको अन्वेषण गर्नु हो।

सही सस्पेन्सन कोष्ठक छनौट गर्नुहोस्:

एनोडाइज्ड सस्पेन्सन कोष्ठक छनौट गर्दा, निम्न कारकहरूलाई विचार गर्नु महत्त्वपूर्ण छ:

१. सामग्री अनुकूलता: सस्पेन्सन ब्र्याकेट टाइटेनियम वा एल्युमिनियम जस्ता एनोडाइजिंग प्रक्रियासँग मिल्दो सामग्रीबाट बनेको छ भनी सुनिश्चित गर्नुहोस्। यसले एनोडाइज्ड सतहको गुणस्तरलाई असर गर्न सक्ने कुनै पनि प्रतिकूल प्रतिक्रियाहरूलाई रोक्छ।

२. डिजाइन र ज्यामिति:सस्पेन्सन ब्र्याकेटको डिजाइन भागसँगको सम्पर्क बिन्दुहरूलाई कम गर्न र देखिने चिन्हहरू छोड्ने जोखिम कम गर्न छनोट गरिएको छ। भागसँग सम्पर्क गर्न चिल्लो, गोलाकार किनाराहरू र न्यूनतम सतह क्षेत्रफल भएका कोष्ठकहरू प्रयोग गर्ने विचार गर्नुहोस्।

३. ताप प्रतिरोध:एनोडाइजिङमा उच्च तापक्रम समावेश हुन्छ, त्यसैले सस्पेन्सन ब्र्याकेटले वार्पिङ वा विकृति बिना गर्मी सहन सक्षम हुनुपर्छ।

झुण्डिने ठाउँहरू कम गर्नुहोस्:

एनोडाइज्ड एल्युमिनियम भागहरूमा झुण्डिएको दागको घटनालाई कम गर्न, निम्न प्रविधिहरू प्रयोग गर्न सकिन्छ:

१. रणनीतिक स्थान: उत्पादित कुनै पनि चिन्हहरू अस्पष्ट क्षेत्रहरूमा छन् वा पछिको एसेम्बली वा परिष्करण प्रक्रियाहरूमा सजिलै लुकाउन सकिन्छ भनी सुनिश्चित गर्न सस्पेन्सन कोष्ठकहरूलाई भागमा सावधानीपूर्वक राख्नुहोस्। र भागहरूको सतहलाई सुरक्षित गर्न कोष्ठकहरूबाट भागहरू हटाउँदा पनि सावधानी अपनाउनु आवश्यक छ।

२. मास्किङ: झुण्डिएको बिन्दुहरू हुन सक्ने महत्वपूर्ण सतहहरू वा क्षेत्रहरूलाई ढाक्न वा सुरक्षित गर्न मास्किङ प्रविधिहरू प्रयोग गर्नुहोस्। यसमा विशेष क्षेत्रहरूलाई सस्पेन्सन कोष्ठकको सम्पर्कबाट जोगाउन विशेष टेप, प्लग वा कोटिंगहरू प्रयोग गर्न समावेश हुन सक्छ।

३. सतह तयारी: एनोडाइज गर्नु अघि, भागको समग्र रूप मा बाँकी रहेका झुण्डिएका बिन्दुहरू लुकाउन वा मिश्रण गर्न मद्दतको लागि सतह उपचार वा सतह उपचार लागू गर्ने विचार गर्नुहोस्।

उत्तम एनोडाइज्ड फिनिश सुनिश्चित गर्नुहोस्:

एनोडाइज गरिसकेपछि, बाँकी रहेका सस्पेन्सन बिन्दुहरूको लागि भागको निरीक्षण गरिनुपर्छ र आवश्यकता अनुसार सुधारात्मक कारबाही गरिनुपर्छ। यसमा कुनै पनि त्रुटिहरूको दृश्यता हटाउन वा कम गर्न हल्का स्यान्डिङ, पालिसिङ वा स्थानीय एनोडाइजिङ परिमार्जन जस्ता पोस्ट-प्रोसेसिङ प्रविधिहरू समावेश हुन सक्छन्।

संक्षेपमा, निश्चित कोष्ठकहरू सहितको एल्युमिनियम भागहरूमा निर्बाध एनोडाइज्ड फिनिश प्राप्त गर्न कोष्ठक चयन, रणनीतिक स्थान, र एनोडाइजेसन पछिको निरीक्षण र पुन: परिष्करण प्रक्रियाहरूमा सावधानीपूर्वक विचार गर्न आवश्यक छ। यी अभ्यासहरू लागू गरेर, निर्माताहरूले झुण्डिएका बिन्दुहरूको उपस्थितिलाई कम गर्न सक्छन् र एनोडाइज्ड भागहरूले उच्चतम गुणस्तर र सौन्दर्य मापदण्डहरू पूरा गर्छन् भनी सुनिश्चित गर्न सक्छन्।

पोस्ट समय: मे-२०-२०२४